薄板精密板金加工の方法

加工方法の選択

設計後の工程は主に6段階に分かれます。

1段階目 ブランク加工

いわゆる抜き加工です。

昔、お祭りの出店や駄菓子屋さんで名刺より小さめの砂糖と小麦粉でできたような板物のお菓子を覚えていますでしょうか?

かたぬき菓子といいます。(昭和のにおいがしますね)

これ です。

このお菓子は針で溝を深く削っていって切り出すのですが、なかなか、これが、むずかしい。

湿らせれば簡単なのですがオヤジやおばちゃんが目を光らせて監視しています。

何故かと言うと難易度が高いカタで文句ない程にきれいに切り出せるとおまけが貰えたからです。

話がそれたので元に戻しますが、かたぬき菓子と同じように板の状態から切り出すことをブランク加工と言います。

ブランク加工の方法としては材質と形状、板厚が絡んできます。

加工方法によって価格変動が大きいため、注意が必要です。

ブランク加工の種類としては下記のようになります。

A NCT加工

いわゆるタレパン加工です。小さな金型を複数組み合わせて加工する方法です。

1/2インチ 1-1/4インチ (インチサイズなんです)

タレットパンチプレス加工、略してタレパン加工です。

因みにNCT加工は Numerical Control(数値制御)によるタレットパンチプレス加工の略です。たぶん。

保有金型で加工できる物は材料の条件が合えば、一番安価に加工できます。

タレパンでは大まかに言うと板厚0.5mmから3.0mmまで素材の加工を行います。

素材によってまちまちです。

アルミ 0.5mmから5.0mmまで

鉄・真鍮・銅 0.5mmから3.2mmまで

ステンレス 0.3mm(バネ)から2.0mmまで

リン青銅バネ材 0.3mmから2.0mmまで

B レーザー加工

金型では加工できない複雑な形状の場合や厚板での加工に適しています。

アルミの加工は正直なところ、綺麗に加工できません。

後工程の手間が増えて結果、安価に提供できないってことが多々あります。

C ワイヤー放電加工

板厚が薄い物や、寸法精度を要求される物などの加工に適しています。

具体的には0.01mmからの極薄板加工

寸法精度が0.02mm必要な事例などの加工においてはワイヤー加工なしでは考えられません。

放電加工は時間がかかるため、1個物の加工等、数量の少ない加工品にはコストの面において向いていないと言わざるを得ません。

しかしながらバリが皆無となり後工程が少なく安価にできる案件もあります。

以上の事を踏まえながら何が適しているのか選定いたします。

実は上記の他にも、いわゆる金型を使用したプレス加工、エッチング加工やウォータージェット加工、マシニングなど色々なブランク加工があったりします。

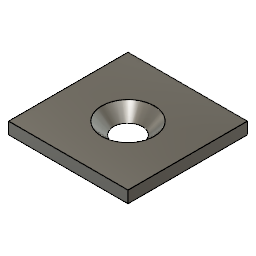

2段階目 座ぐり・タップなどの二次加工

皿ねじを板から飛び出さないように90度に先端を整えたドリルを使用してボール盤などでザグル(削る)面取り方法です。

昔からある一般的な加工方法です。

しかしながら最近ではタレパン加工時に成形(つぶし)加工で行った方が安価に対応できることからあまりザグラなくなりました。

しかしながらお客様の希望でストレート部分を残したザグリをご希望の場合は、綺麗に研いだドリル等の方が加工後きれいな為、いまだにボール盤で加工していますがコスト重視の案件の場合は成形加工を選択するお客様が多いです。

タップについても自動タッパーと言う加工機を利用して加工内容をプログラム化してファイルに保存したものを読み込み、3種までのタップを自動で加工する場合の価格と、いわゆる人の手でタッピングマシン(ボール盤と似たようなもの)でタップ立てを行う場合では価格差が当然出てきますので個数の多い案件でコスト重視の場合は自動タッパーを使用します。

また、板厚が薄くタップを立てるのが困難な場合はバーリング(成形)を施し、タップ山を立てる加工方法があります。

当然、突起物となりますので曲げ付近や板の端っこには加工できない場合がありますので注意が必要です。

後で触れますが当社ではバーリングタップの裏面もバリ取りが可能です。

3段階目 デバリング・バリ取り加工

タレパン加工やレーザーのブランク加工の切りっぱなしでは非常に危険です。

切断面には指を滑らせただけで手を切ってしまう危険なバリ(突起)があります。

そのバリを除去するためにデバリングマシン・バリ取り機で加工します。

当社のバリ取り機は乾式ですので素材を錆びさせたりしません。

バーリングタップの突起部分もきれいになります。

また、メッキ鋼板への加工も可能なため、導入を決めました。

加工は必須!ではありませんが必要と思います。

バリ取り無しの加工は、後々の加工が有る場合、作業者の安全を考えると加工した方が安価です。

4段階目 曲げ加工

曲げ加工においては金型依存度が非常に高いのが現状です。

また、寸法精度の高い案件が多く、金型精度を高い状態で維持するため加工しないという選択をしてしまう案件もあります。

例)縞鋼板の曲げ加工など

どちらにしても、要求度が高い、色々なニーズがある以上、金型はどんどん増えていきます。

図面を書く時やコスト計算時に曲げについての知識を高めることが有効な手段であることは間違いありません。

簡単な取り決めをご説明します。

外観重視であれば保護シート張りのある材料であれば貼ったまま加工します。

寸法が出辛くなり試行回数が増えてコスト増となります。

処理がなければそのまま納品したいくらいです。

コスト重視なら曲げの外Rや内Rは気にしない方が得策です。

大きなRでは特別な指示が無い限り曲げません。

一般的に最少曲げでの加工を行います。

曲げ個所の角度以外の指示方法としては下記があります。

A 指示しない

B 最少R曲げ

C 外R指示

D 内R指示

AとBは別途取り決めがある場合問題ありません。

CとDについてです。

R曲げは得意分野です。

保有金型も1R刻みで多数取り揃えております。

曲げ加工後の曲がった個所の出来上がりのRは素材の持つ引っ張り強さや硬さに依存します。

曲がった外側のR(外R)は板厚の倍未満となります。

この「倍未満」が曲者です。

狙って加工するわけではなく、結果そうなってしまうからです。

Cの板厚1.0mmの材料で外R2mmと記入された図面の場合

重要なのは何でしょうか?

R2mmに近づけることが目標でしょうか?

この場合、R2mm以下って書いてあると、設計者は曲げの加工を分かっているなって生意気にも感じ、うれしくさえ思います。

実際は外R2mmであれば通常曲げの1.8mmくらいでも特に取り決めがなければ公差内であるため、図面通りの問題のない加工となります。

Dの板厚1.0mmの材料で内R1㎜と記入された内Rの指定をしてある図面を見ると戸惑います。

要求内容・意図が分からない。検査の方法がない。 です。

現在の曲げ世界において通常曲げの場合、エアベンドといって通常外側のRに沿った金型は使用しないで88度のV溝の金型の中でRを形成していきます。

上記の指示の場合、金型を特注で製作して曲げるのでしょうか?

そんなにコストかけていいの?と心躍ってしまします。

曲げ加工においてスプリングバックって聞いたことがありますでしょうか?

読んで字のごとく、スプリングで戻るように素材が戻ってしまう現象のことです。

例えば分かりやすく大き目で説明しますが内R20mmの図面指示があった場合先端R20mmの曲げ金型を押し付けて、曲げ加工を行い曲げ加工が完了しても、内R20mmにはなっていません。(1mmだとおそらく22mm前後かな)

加工圧力を抜いたときに少し戻ります。

この場合R18mmやR17.5mmといった金型を使用すれば図面指示のRに合わせる事ができそうです。

話は戻って内R1mmの支持の場合、先端0.8mm程度で曲げれば1.0mmになっているかもしれません。

しかしながら、90度に曲げる通常曲げの金型の先端は0.2Rの金型を保有しております。

一定のRであれば寸法のバラつきがなく、試行回数が減って安価な為です。

上記を踏まえると0.2Rの金型ではNGそうですね。

そうなると、R0.8の金型を用意して、寸法を出すために試し曲げ回数を1段階上げて増やし、、、とコストが上がっていきます。

実は外R2以下って書いてもらうと寸法も出しやすく、安価に提供可能ですよってお話でした。

もう少し詳しく知りたい方は こちら へどうぞ。

5段階目 溶接+サンダー仕上げ

溶接についての図面指示方法などは正直なところ、JIS表記をきれいに守って描いてくれるお客様は少ないです。

そもそもJIS図面と言うくくりなのかも微妙です。

加工に必要な情報なのかコスト考察を行いたいのかを考えたいと思います。

加工に必要な情報

強度計算をお客様がして図面を描く場合

高度で高価な計算ソフトや専門知識が必要で、描く時点でコストが掛かっています。

よって、コスト計算も含めた設計後の見積もり・加工となりますので話は早いです。

しかしながら、強度はある程度必要だが、コスト最優先の場合では捉え方が違います。

設計段階(図面を製図し仕様を決定する)で専門知識をお客様に要求できる事例は少なく、仕様を決定することもままならないと思います。

仮に溶接後、サンダー仕上げと図面に指定いただいたとしても、溶接後の歪や変形についての認識があいまいでは図面として成り立ちません。

大きさ・板厚で歪の出方や抑える方法、溶接の加工方法は多種多様あり、溶接をしながら決定する事例すらあります。

図面通りの加工でビートが5mmで20mm溶接を3か所と指定されて溶接をしたが、熱の入りが大きく、歪んでしまった。

図面上の寸法からは逸脱した。

歪取り作業時に傷が入り不良となってしまった。って事があるんじゃないかと考えてしまいます。

お客様から頂いた図面が強度計算済みなのか否かの情報がなければ加工方法を提案した方がいいのか?それとも余計なお節介なのか?と躊躇する方もいるかもしれません。

溶接後、サンダー仕上げ

※加工方法は別途打ち合わせにより決定

上記のように書いていただければ当社では確認させていただきます。

当社で強度計算ができるわけではありませんが今までの経験でご提案できることはあると思います。

例)スポット溶接の間隔など

サンダー仕上げにつきましては、加工後の処理があるのか?ないのか?で変わってきますし光らせるのか?曇らせるのか?などの選択肢もあります。

6段階目 2次処理

材料の選択時に決めた処理を行います。

2次処理の指定があれば脱脂洗浄(社内加工)やメッキ・塗装工程に移ります。

メッキについては下記を御参考に

塗装に関しましては主に塗装色をマンセル記号などで指定していただき、協力会社に委託します。

塗装する範囲については主に下記のようなご指示を頂いております。

A 全面塗装 = 表も裏も全部塗る

B 指示面を塗装(他はふきかぶり可) = ご指示頂いた面は塗装し

指示のない面はどちらでも可

C 指示面のみ塗装(要マスキング) = ご指示頂いた面は塗装し

それ以外は塗装不可の為、マスキングが必要(マスキング費用が加算されます)

裏面塗装不要とのご指示を頂く事が有りますが塗装NGなのか?

ふきかぶり可なのか?判断に迷う為、その都度確認させて頂いております。

※注意としては、ほこり等の異物に関してですが、100%入っていない製品にしたい場合は高価になる事が予想されます。

仕上げ面(指定面)は綺麗に!とのご指示で乗り切る事が多いです。

実際、特殊な100%NGの案件で協力会社に断られたこともあります。

シボ(梨地)等のご指示で裏側ふきがぶり可等の指定が比較的安価です。

処理の内容も含めて、予め取り決めRoHS指令やREACHなどの環境問題に対応した製品も製作させて頂いております。

加工前

加工前 加工後

加工後

Pingback: 材料の選び方 | 若井製作所